目前,國民經(jīng)濟(jì)飛速發(fā)展,建筑行業(yè)也不例外。建筑行業(yè)的發(fā)展也帶動了其他相關(guān)行業(yè)的發(fā)展,特別是制磚行業(yè)。這就對制磚廠提出了更高的要求,不僅需要提高生產(chǎn)率,保證產(chǎn)量,而且還要保證產(chǎn)品的質(zhì)量。要達(dá)到這個目的,對制磚機(jī)設(shè)備要求是磚機(jī)要具有很好的使用性能。制磚機(jī)上的模板是其重要部件,由于產(chǎn)量增加和制磚材料顆粒大、硬度高.導(dǎo)致模板的磨損加劇。因此,對制磚機(jī)模板的表面強硬化處理提高其耐磨性是十分必要的,而且具有重要的社會意義.

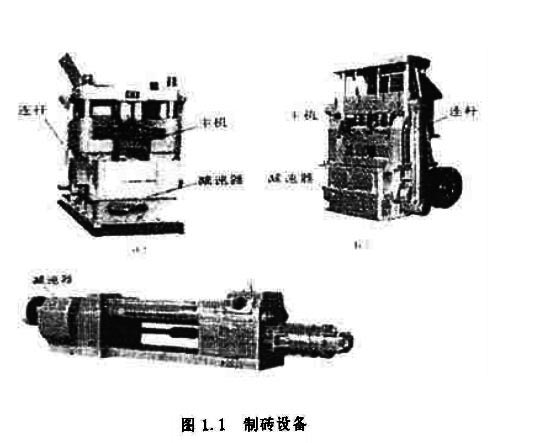

如圖1.1所示是常見的兩種制磚機(jī)設(shè)備,圖l.la、b為盲孔壓磚機(jī),圖1.Ic為緊湊型擠磚機(jī)。

盲孔壓磚機(jī)在工作中由電動機(jī)通過強力窄 V 帶帶動減速器的帶輪和低速軸運轉(zhuǎn),通過減速器的減速將要求的轉(zhuǎn)速和扭矩通過連桿帶動主機(jī)平臺作上、下往復(fù)運動,從而壓制出具有一定壓力和含水率的盲孔磚。緊湊型真空擠磚機(jī)則是通過減速器,帶動轉(zhuǎn)動相反的兩根攪拌軸(軸上裝有螺旋形攪拌葉)運轉(zhuǎn),完成對原料的攪拌、捏合、輸送。兩種制磚機(jī)大多在野外的簡易廠房內(nèi)或露天工作,設(shè)備須移動方便。工作對象是粉煤灰、煤矸石或頁巖,原料受前期處理(粉碎、攪拌)的影響,制磚機(jī)要經(jīng)常受到?jīng)_擊載荷甚至超載的影響.減速器在降低轉(zhuǎn)速、增大轉(zhuǎn)矩的同時,還兼有設(shè)備支承、主機(jī)基礎(chǔ)(盲孔壓磚機(jī))的作用.利用劣質(zhì)粘土、工業(yè)廢渣、江河淤泥等非耕種粘土,采用擠壓成型、窯爐燒制工藝生產(chǎn)傳統(tǒng)的粘土磚、輕質(zhì)高強隔熱磚(如空心磚或多孔磚)、裝飾清水墻磚,達(dá)到保護(hù)耕地、改善環(huán)境、滿足日益發(fā)展的建筑業(yè)對燒結(jié)粘土磚的需求,使人民得以安居樂業(yè),已成為我國粘土磚發(fā)展的基本趨勢。

上述非耕種粘土往往雜質(zhì)多,硬度高,粘性高,塑性過低等等,情況復(fù)雜多變,多種因素并存.要用其生產(chǎn)現(xiàn)代粘土磚,設(shè)備的工藝性能、運轉(zhuǎn)率、維修費用,直接關(guān)系到企業(yè)的經(jīng)濟(jì)效益,尤其是制磚機(jī)上的磨損件。

因此,生產(chǎn)企業(yè)應(yīng)首先考慮如何將制磚機(jī)械中磨損件的耐磨性能進(jìn)一步提高。目前,我國磚瓦工業(yè)中普遍采用的原料破碎設(shè)備為輥式破碎機(jī)(也稱對輥機(jī)).物料在兩個相對高速旋轉(zhuǎn)的輥筒(或稱輥圈)之間被擠壓、剪切、搓碾成尺寸為 2mm 以下的細(xì)小顆粒:成型設(shè)備為螺旋擠壓機(jī),物料由螺旋絞刀向前推進(jìn),同時受到壓縮機(jī)頭、機(jī)口(含空心磚芯架)的阻力,被擠壓成型。這兩種設(shè)備中.輥圈、絞刀和模具上的模板無疑是主要的磨損件。影響磨損件耐磨性能的一個重要因素是物料的易碎性。

物料的易碎性即物料粉碎的難易程度.當(dāng)然它與物料的強度、硬度、脆性、密度、耐磨性、結(jié)構(gòu)的均勻性、含水量、粘性、裂痕、表面情況、形狀等十幾種因素有關(guān).

一是物料的硬度即物料對磨耗的抵抗性,通常作為耐磨性的指標(biāo),以莫氏硬度等級劃分。依次順序為滑石、石膏、方解石、螢石、磷灰石、正長石、石英、黃玉、剛玉、金剛石,金剛石最硬為10級:

二是物料的磨損性即物料對粉碎工具的磨損。判別物料磨損性大小的簡單方法是根據(jù)物料中石英的含量來確定。根據(jù)這些規(guī)律,我們來看磨損機(jī)理,當(dāng)粉碎工具的材料硬度比物料的硬度低時,粉碎工具被急劇磨損:當(dāng)粉碎工具的材料硬度接近或超過物料硬度0.8倍時,粉碎工具的耐磨性能迅速提高。一般在生產(chǎn)中,金屬輥圈的表面硬度達(dá)到 HRC50 以上時,就能表現(xiàn)出良好的耐磨性能;但當(dāng)物料硬度達(dá)到4一5級時.材料的表面硬度要求達(dá)到 HRC6O 以上才能解決耐磨問題.由此看來,磨損件的表面硬度是衡量其耐磨性能的重要技術(shù)指標(biāo)之一。

另外,從對輥機(jī)和擠壓機(jī)的工作原理分析,輥圈、絞刀和模具的模板不但要具有較高的表面硬度,還必須具有一定的抗沖擊韌性,否則由于材料硬度高而脆,會引起破裂,嚴(yán)重者甚至整輥炸裂,危及人身安全。這就是磨損件既要表面硬度高,又要有相應(yīng)的機(jī)械強度。制磚機(jī)模具上的模板表面損傷失效的形式主要有磨粒磨損與粘著磨損。

模具在服役時,其工作表面周期性受到坯料的壓力與摩擦力的反復(fù)作用,有的還受到坯料或冷卻潤滑介質(zhì)的侵蝕,因而會發(fā)生磨損、接觸疲勞和腐蝕等表面損傷。這些表面損傷會造成模具尺寸精度降低和表面粗糙度增加而影響其正常工作,或成為模具破壞的裂紋源,促使模具發(fā)生失效.根據(jù)接觸面上的負(fù)荷性質(zhì)和應(yīng)力大小不同,磨粒磨損可以分為低應(yīng)力與高應(yīng)力磨粒磨損。

前者是指摩擦副之間的應(yīng)力不超過磨粒的破壞強度。實驗證明,在低應(yīng)力磨損條件下,材料的磨損量與接觸壓力成正比,與材料的硬度成反比。這要求模具鋼具有較高的強度與耐磨性,應(yīng)提高鋼中合金元素與碳的含量,并經(jīng)過適當(dāng)?shù)臒崽幚恚蛊滹@微組織在高強度的基體上分布有更硬的碳化物、硼化物等相,高應(yīng)力磨損多發(fā)生在摩擦表面受高能量沖擊載荷時,其應(yīng)力很高,足以將磨粒打碎,并使材料表面層發(fā)生小量塑性變形。多數(shù)模具的磨損類型介于低應(yīng)力與高應(yīng)力之間。在這種情況下,為了提高材料耐磨性,不僅要求有高的硬度,還要有較好的韌性.尤其當(dāng)硬度超 40HRC 時.只有提高材料韌性才能進(jìn)一步提高其耐磨性。在提高基體強韌性的同時,對其表面進(jìn)行強化處理,如滲硼強化,能顯著提高其耐磨性.至于粘著磨損,其磨損里較大,且受外界影響也大,為了減少模具的粘著磨損,應(yīng)選用不易與坯料粘著的模具材料,同時采用適當(dāng)?shù)臒崽幚砉に嚕蕴岣卟牧系膲嚎s屈服點.減少與坯料原子間的結(jié)合力.滲磁、磷化等表面處理能使模具表面形成牢固化合物層或非金屬層,以避免金屬原子間直接接觸,且使摩擦系數(shù)降低,可防止粘著。這對于在高溫下工作的模具和不可能充分潤滑的模具很有意義。滲碳、滲硼及共滲等化學(xué)熱處理工藝既能提高表面硬度,又能降低與坯料金屬間的結(jié)合力,對減輕枯著磨損也很有效。

本文由鞏義市銘澤機(jī)械制造有限公司整理發(fā)布,如需磚機(jī)設(shè)備,歡迎到我公司,選購磚機(jī)請咨詢廠家熱線免費電話:400-6363-158了解更多設(shè)備。